W dobie dynamicznego rozwoju technologii automatyzacja procesów produkcyjnych zdobywa coraz większe znaczenie w sektorze spożywczym. Zastępowanie ręcznych operacji maszynami i robotami pozwala na zminimalizowanie ryzyka wypadków przy pracy oraz podniesienie standardów higieny. Przemiany te wpływają nie tylko na wydajność linii produkcyjnych, ale przede wszystkim na ochronę zdrowia personelu.

Implementacja zaawansowanych rozwiązań pozwala na eliminację powtarzalnych, obciążających fizycznie czynności oraz ograniczenie kontaktu pracowników z niebezpiecznymi substancjami czy ostrymi narzędziami. W efekcie automatyzacja staje się kluczowym elementem strategii bezpieczeństwa w firmach spożywczych.

Automatyzacja a redukcja ryzyka w miejscu pracy

Podstawowym celem wdrożeń automatycznych systemów jest zmniejszenie liczby zdarzeń wypadkowych. Nowoczesne roboty paletyzujące czy systemy dozowania precyzyjnie wykonują skomplikowane operacje, zastępując monotonne czynności, które zwiększają ryzyko przeciążeń mięśniowo-szkieletowych. Dzięki temu pracownicy mogą skupić się na zadaniach nadzoru i kontroli jakości.

Automatyzacja umożliwia również lepsze monitorowanie parametrów pracy – czujniki położenia, systemy wizyjne i alarmy bezpieczeństwa reagują na nieprawidłowości w czasie rzeczywistym. Zastosowanie inteligentnych taśm transportujących z zabezpieczeniami minimalizuje ryzyko przytrzaśnięcia czy upadku elementów na stanowisko operatora.

Najczęstsze zagrożenia w sektorze spożywczym i ich eliminacja przez technologię

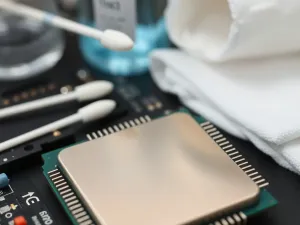

Sektor spożywczy charakteryzuje się specyficznymi zagrożeniami: skaleczenia, oparzenia gorącymi powierzchniami, ekspozycja na chemikalia i przeciążenia fizyczne. Rozwiązania firmy Weindich w postaci maszyn do przemysłu spożywczego oferują kompleksową ochronę poprzez automatyzację etapów, które generują największe ryzyko.

Aby jeszcze lepiej zabezpieczyć personel, zapraszamy do skorzystania z oferty na weindich.pl. W szczególności warto zwrócić uwagę na poniższe propozycje:

-

Systemy mycia i dezynfekcji z certyfikowanymi osłonami, eliminujące kontakt z chemikaliami.

-

Roboty krojące i porcjujące z zabezpieczeniami uniemożliwiającymi dostęp do ostrzy podczas pracy.

-

Bezpieczne podajniki wibracyjne redukujące konieczność ręcznego przesiewania surowców.

Przykłady zastosowania automatyzacji poprawiającej bezpieczeństwo pracowników

W zakładach przetwórstwa mięsnego coraz częściej stosuje się robotyczne stanowiska pakowania próżniowego. Eliminuje to bezpośredni kontakt z surowcem, a jednocześnie przyspiesza procesy logistyczne. W firmach produkujących wyroby piekarnicze montaż automatycznych dozowników ciasta zmniejsza obciążenie pracowników i ryzyko wystąpienia powtarzalnych urazów.

Kolejnym przykładem jest wdrożenie inteligentnych systemów nadzoru z kamerami termowizyjnymi i analizą obrazu. Pozwala to na szybkie wykrywanie odchyłek temperatury lub niewłaściwego ustawienia maszyn, co przekłada się na ograniczenie sytuacji awaryjnych i potencjalnych obrażeń.

Wyzwania i ograniczenia związane z wdrażaniem automatyzacji

Mimo licznych korzyści automatyzacja niesie ze sobą także wyzwania. Pierwszym z nich jest koszt inwestycji w zaawansowane roboty przemysłowe oraz integracja z istniejącymi liniami produkcyjnymi. Dodatkowo wymagana jest konserwacja i serwis specjalistyczny, co może generować dodatkowe nakłady finansowe i czasowe.

Kolejną barierą jest opór pracowników wynikający z obawy o utratę miejsc pracy. Ważne jest więc wprowadzanie zmian w sposób etapowy, z udziałem osób odpowiedzialnych za bezpieczeństwo i zarządzanie zasobami ludzkimi. Transparentna komunikacja ułatwia adaptację i buduje zaufanie.

Rola szkoleń i nadzoru w kontekście zautomatyzowanych procesów

Nawet najbardziej zaawansowane systemy automatyki wymagają odpowiedniego nadzoru oraz cyklicznych szkoleń personelu. Pracownicy powinni być przeszkoleni z obsługi interfejsów, procedur awaryjnych oraz zasad bezpieczeństwa wokół maszyn. Regularne testy i symulacje pozwalają utrzymać wysoki poziom gotowości.

Implementując szkolenia, warto wykorzystać materiały wideo i instrukcje multimedialne, które ułatwiają przyswajanie wiedzy. Podczas kursów należy uwzględnić specyfikę maszyn do przemysłu spożywczego oferowanych przez weindich.pl, aby personel nabył praktyczne umiejętności obsługi i reagowania na potencjalne awarie.

Przyszłość bezpieczeństwa pracy w sektorze spożywczym dzięki automatyzacji

Perspektywy rozwoju technologii wskazują na dalsze zwiększanie poziomu automatyzacji w branży spożywczej. Wprowadzenie systemów sztucznej inteligencji do analizy danych produkcyjnych pozwoli na przewidywanie awarii i minimalizację ryzyka jeszcze przed wystąpieniem problemu.

W dłuższej perspektywie połączenie robotyki, Internetu Rzeczy (IoT) oraz zaawansowanych algorytmów predykcyjnych zapewni nowy standard bezpieczeństwa, w którym człowiek będzie pełnił rolę nadzorcy, a maszyny – precyzyjnego wykonawcy. Takie podejście otwiera drogę do praktycznie bezwypadkowej produkcji spożywczej.

Artykuł sponsorowany